در بازار امروز رقابت پذیری همواره یکی از ارکان مهم صعود و یا نزول شرکتها بوده است. هر تولید کننده ای همواره سعی میکند کالای تولیدی خود نسبت به رقبا برتری داشته باشد. برتری میتواند در قیمت، کیفیت، سرعت تحویل و یا رضایت مشتری باشد. ایجاد تعادل بین فاکتورهای فوق همواره بسیار دشوار بوده است. برای مثال ایجاد تعادل در قیمت و کیفیت بسیار سخت حاصل میشود زیرا با افزایش یکی، دیگری کاهش میابد. در این نوشته سعی شده است که برتریهای تولیدات آلپکو نسبت به رقبا شرح داده شود:

استفاده از مواد اولیه با کیفیت

مواد اولیه با کیفیت همواره تاثیر بسزایی در کیفیت محصول نهایی دارد. ماده اولیه صنایع اکستروژن آلومینیوم، بیلت آلومینیوم (Aluminum Billet) میباشد. تعداد تولید کنندگان بیلت آلومینوم در دنیا بسیار زیاد است ولی تعداد تولیدکنندگان بیلت آلومینیوم با کیفیت بسیار کم است. افتخار شرکت آلپکو همواره این بوده است که در همه شرایط، بیلت مصرفی اینشرکت از بهترین تولیدکنندگان بیلت تهیه میشود. بیلتهای مصرفی اینشرکت بیلت اولیه (Primary Billet) میباشد. قیمت بیلتهای اولیه نسبت به بیلتهای ثانویه (Secondary Billet) و بیلتهای دست ریز (Remelt Billet) بالاتر میباشد. قیمت بالاتر بیلتهای اولیه در مقابل آلیاژبندی بهتر، سطح بهتر، اکسترود روانتر و در نهایت کیفیت سطح بالاتر پروفیل ارزش هزینه بالاتر را دارد.

خط تولید تمام اتوماتیک با بالاترین تکنولوژی

خط تولید شرکت آلپکو، به عنوان جدیدترین خط تولید آلومینیوم در ایران شناخته میشود. این خط تمام اتوماتیک و توانایی تولید 10 تن پروفیل در هر شیفت را دارد.

عناصر این خط تولید به شرح ذیل میباشند:

سیستم تغذیه (Feeder) بیلت طول بلند

این سیستم بیلتهای بین 4 تا 7 متر را بارگزاری مینماید. سیستم بارگزاری بصورت تمام اتوماتیک انجام میگردد. استفاده از بیلتهای طول بلند منجر به کاهش ضایعات خط تولید میشود.

کوره گرمکن بیلت (Billet Log Heater) با توان و راندمان حرارتی بالا

این کوره دمای بیلتهای آلومینیوم را در مدت تنها 10 دقیقه از دمای محیط به دمای حدود 500 درجه سانتیگراد میرساند. این توان بالا به لطف طراحی اصولی و همچنین عایق بودن بالا حاصل میشود. کنترل دمای چند نقطه ای، دقت دماسنجی 1 درجه سانتیگراد و راندمان بالا از مزایای این کوره میباشد.

Hot Shear

این دستگاه مخصوص برش بیلتهای گرم شده به طول مشخص شده میباشد. دقت 1 میلیمتر و فشار هیدرولیک 150 بار از نقاط قوت این دستگاه میباشند. مهمترین مزیت این دستگاه، کاهش ضایعات تولید میباشد. با تغییر طول برش بیلت نسبت به هر قالب، ضایعات حداقل میگردد.

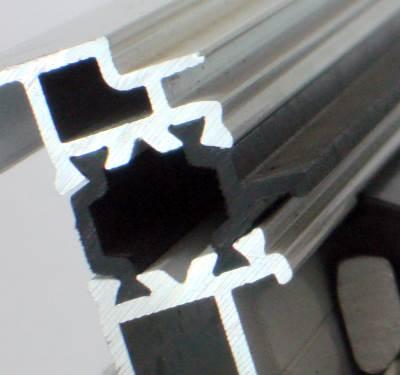

پرس اکستروژن 2200MT

مهمترین عنصر هر خط اکستروژن آلومینیوم را میتوان پرس اکستروژن آن نامید. پرس این شرکت با قطر دهانه 8 اینچ و ماکسیموم فشار 260 بار بسیار پرقدرت میباشد. کلیه حرکات پرس توسط PLC کنترل میشود.

قالبهای ایتالیایی

یکی از فاکتورهای تاثیرگذار در کیفیت محصول نهایی، کیفیت قالب میباشد. قالبهای ایتالیایی تضمین کننده تلورانس دقیق، یکنواختی سطح و عمر بالا میباشند. تمام قالبهای شرکت آلپکو در کشور ایتالیا و توسط ربات ساخته میشود.

کشنده دوبل (Double Puller)

به منظور کاهش اعوجاج، پروفیلهای خروجی از دهانه پرس بایستی توسط پولرهای اکستروژن کشیده شود. شرکت آلومینیوم پژواک سپاهان اولین دارنده سیستم دبل پولر در ایران میباشد. سرعت پولرهای اینشرکت توسط سیستم PLC وهماهنگ با فشار اکستروژن کنترل میشود. کنترل دقیق سرعت پولر یکی از فاکتورهای بسیار مهم در تلورانس ابعادی میباشد. مزیت سیستم دبل پولر نسبت به سینگل پولر زمان مرده (Dead Time) و ضایعات کمتر میباشد.

استرچر (Stretcher)

کشنده و یا استرچر، آخرین دستگاه قبل از برش نهایی پروفیل میباشد. استرچر اینشرکت با قدرت 40تن توانایی حذف تمامی اعوجاجات پروفیل را دارد. عملیات استرچ بوسیله PLC کنترل و انجام میشود.

اره سرد (Cold Saw)

آخرین مرحله عملیات روی پروفیلهای تولیدی، برش آنها به طول درخواستی میباشد. سیستم اره و استکر (Stacker) اینشرکت توانایی برش پروفیل از 4 متر تا 7 متر را داراست. طول در سیستم HMI تنظیم شده و مابقی عملیات توسط اره و بصورت تمام خودکار انجام میگردد. همچنین استکر تمام اتوماتیک وظیفه جمع آوری و دسته بندی پروفیلها را برای قرارگیری در سبدهای مخصوص بعهده دارد. استکر اینشرکت تضمین کننده عدم آسیب دیدگی پروفیلهای حساس قبل از عملیات سخت کاری (Ageing) میباشد.

کوره سخت کاری (Ageing)

آخرین مرحله عملیات اکستروژن، عملیات حرارتی و یا Ageing میباشد. در این عملیات سختی و خواص مکانیکی مورد نیاز پروفیلهای آلومینیوم بدست می آید. کنترل دما و زمان در این مرحله تماما توسط PLC انجام میگردد. علت اتوماتیک بودن این مرحله آنست که هرگونه مشکل در این مرحله بسیار خسارت بار بوده و باعث عدم موفقیت در رسیدن به خواص مکانیکی مورد نیاز و در نتیجه غیر قابل استفاده شدن پروفیل میگردد. کنترل 9 نقطه ای دما و سرعت متغیر فنهای سیرکولاسیون بهمراه سیستم عایق، تضمین کننده دقت 1 درجه سانتیگراد در عملیات سختکاری و بالاترین خواص مکانیکی میباشد.

بالاترین کیفیت رنگ

رنگ پودری بعنوان یکی از محبوبترین پوششهای آلومینیوم در اینشرکت توسط سیستم رباتیک پاشش، بهترین رنگ پودری و بهترین زیرسازی رنگ انجام میشود. پوشش یکدست و با عمق رنگ 60 تا 80 میکرون ارمغان این سیستم میباشد.

کنترل پیوسته کیفیت

کنترل کیفیت همواره در شرکت آلومینیوم پژواک سپاهان بصورت سختگیرانه انجام میگردد. کنترل دما در حین تولید و سختکاری، کنترل خواص مکانیکی پس از تولید، کنترل ضخامت رنگ پس از عملیات رنگ، کنترل استحکام پس از عملیات ترمال بریک و در نهایت کنترل ظاهری قبل از خروج بار تضمین کننده کیفیت نهایی است.

یراق آلات ایتالیایی

یراق آلات بعنوان مهمترین ارتباط دهنده مشتری نهایی با سیستم درب و پنجره، همواره بایستی مورد توجه قرار گیرد. اینشرکت مفتخر است با عقد قرارداد با یکی از بهترین و پیشروترین تولیدکنندگان یراق آلات درب و پنجره دنیا در ایتالیا، این یراق آلات را با بالاترین کیفیت جهانی و بهترین قیمت تقدیم مشتریان مینماید.

نوارهای پلی آمید ایتالیایی

در پروفیل های ترمال بریک، نقش نوار پلی آمید بسیار حساس و مهم میباشد. نوارهای پلی آمید مصرفی اینشرکت، تماما ایتالیایی و از جنس پلی آمید بهمراه فیبر شیشه میباشد. فیبر شیشه موجود در نوارهای پلی آمید موجب افزایش مقاومت کششی میگردد.